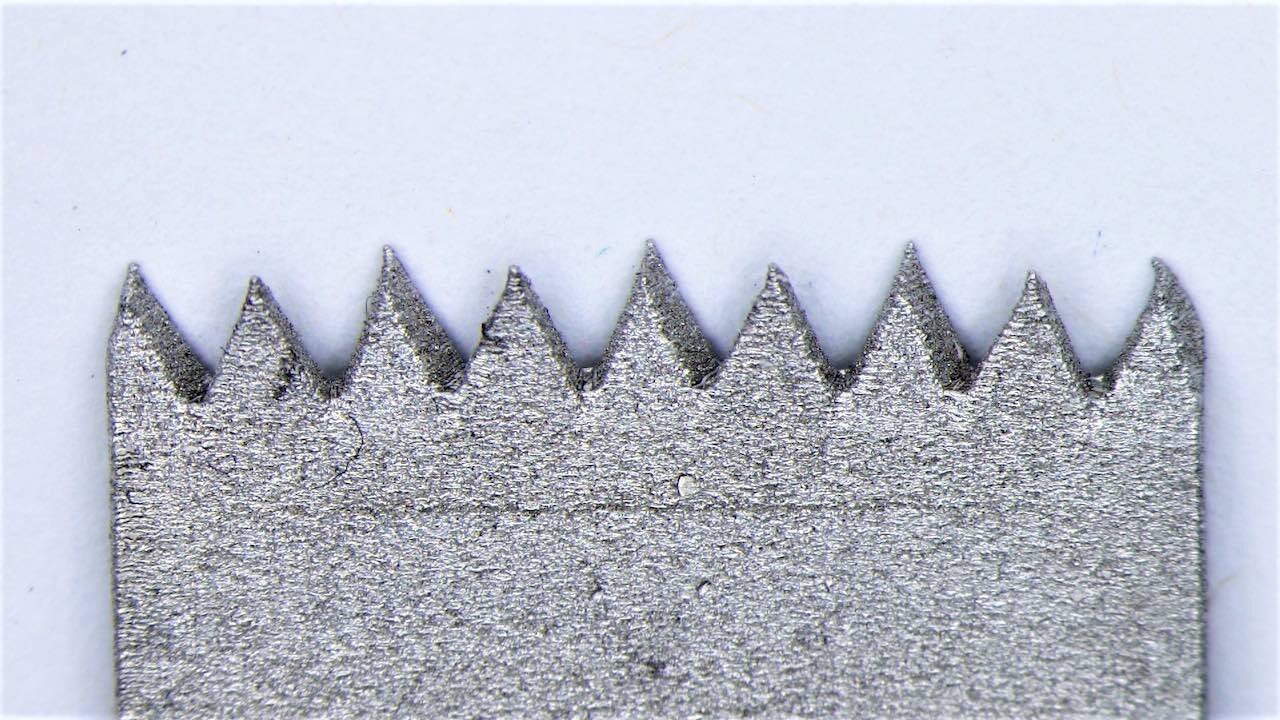

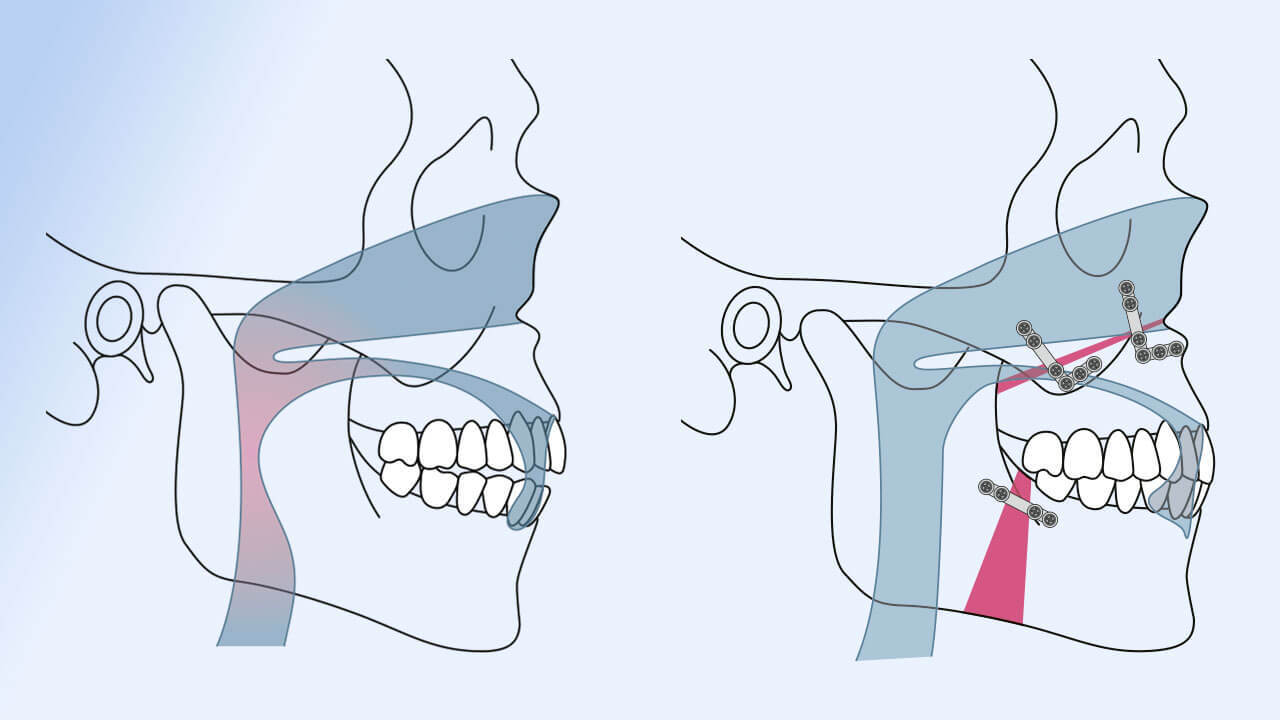

Eine am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover (LUH) entwickelte Knochensäge mit neuartiger, innenliegender Kühlung soll Infektionen und Gewebeschäden bei Operationen verhindern. Zahlreiche chirurgische Eingriffe, etwa die Implantation von Knie- und Hüftgelenken, erfordern den Einsatz oszillierender Knochensägen. Nachoperative Misserfolge entstehen häufig durch thermisch ausgelöste Gewebeschädigungen, die durch die Wärmeentwicklung während des Zerspanprozesses bei der Operation entstehen. Diesem Problem wird derzeit mit sequentiellem Arbeiten sowie einer von außen zugeführten Kühlung mit Kochsalzlösung begegnet. Dabei steigt jedoch das Risiko einer Infektion.

Innenliegende, geschlossene Kühlkanäle

Das Projekt „Sägen ohne Schäden“ am IFW hat das Ziel, die Risiken einer Gewebeschädigung sowie einer Infektion zu senken. „Wir entwickeln mit Hilfe der additiven Fertigung ein Werkzeug mit innenliegenden geschlossenen Kühlkanälen“, erläutert Projektmitarbeiterin Sarah Busemann.

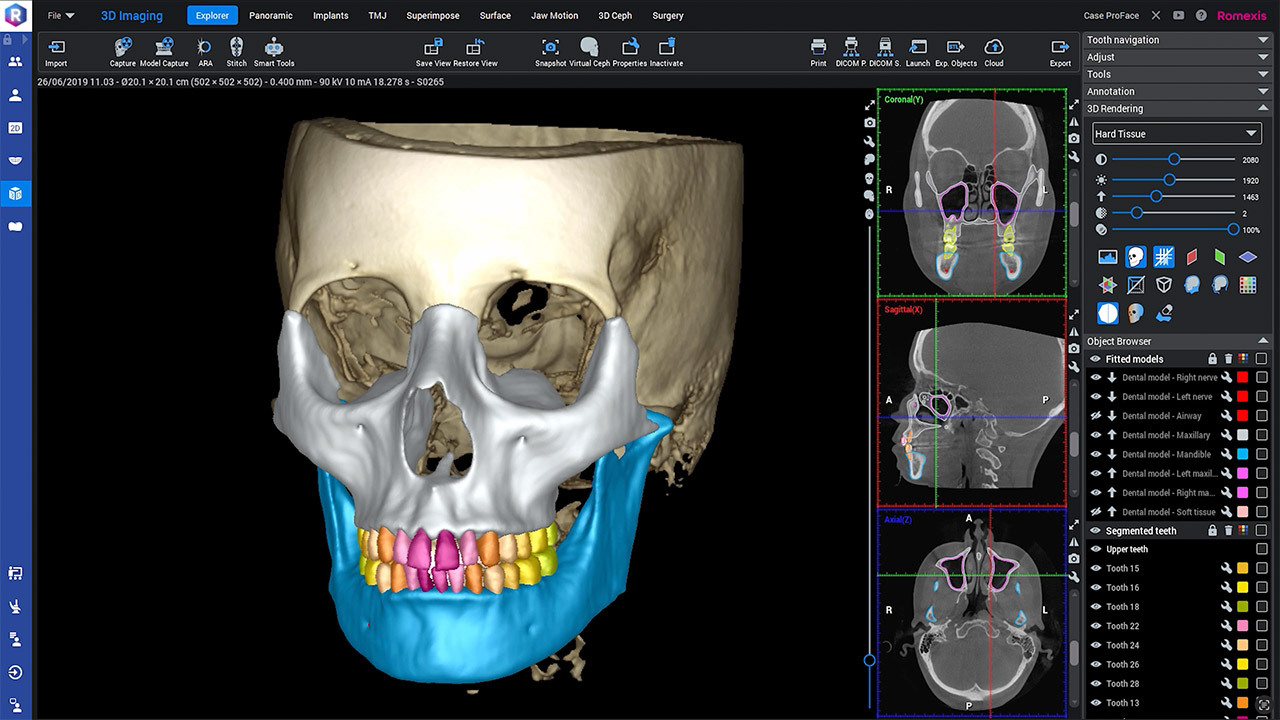

Bislang gab es aus technologischer Sicht keine Möglichkeit, die sehr dünnen, konventionell verwendeten Sägeblätter (0,9 bis 1,5 Millimeter) mit einem innenliegenden Kühlkanalsystem auszustatten. Inzwischen bietet aber die Technologie des Metall-Laserschmelzens die Möglichkeit, nahezu jede Geometrie zu fertigen. Hier setzt das Projekt „Sägen ohne Schäden“ an. Gemeinsam mit den Industriepartnern Bionic Production GmbH und Gebr. Brasseler GmbH wird die additive Fertigungstechnologie eingesetzt, um Sägeblätter mit innenliegenden geschlossenen Kühlkanälen zu entwickeln und zu realisieren.

Neue Chance durch additive Fertigung

Versuche an Kunstknochen mit konventionellen Sägeblättern zeigen, dass es partiell zu Temperaturen von mehr als 100 Grad Celsius kommen kann. „Die Ergebnisse unserer Fluidsimulationen und Analogieversuche an ersten gedruckten, mit Kühlkanälen versehenen Sägeblättern sind vielversprechend. Wir konnten die Temperaturen in einen physiologisch verträglichen Bereich senken“, erklärt Busemann. In weiteren Simulationen und Einsatzversuchen der Sägeblätter wird nun in Zusammenarbeit mit den Partnern das „optimale“ Sägeblatt mit der erforderlichen mechanischen Stabilität und der notwendigen Kühlleistung entwickelt.