Für unsere exklusive Rubrik bitten wir für jede Ausgabe von „Quintessenz — das Magazin“ das Team der Werkstoffkundeforschung der Poliklinik für Zahnärztliche Prothetik des Klinikums der LMU, unseren Lesern eine aus ihrer Sicht absolute Innovation vorzustellen — sozusagen die „Hot News“.

Im 15. Teil der „Hot-Shit“-Reihe fiel die Wahl des Teams der Werkstoffkunde der Poliklinik für zahnärztliche Prothetik an der LMU auf einen neuartigen Ansatz im Bereich der Stereolithografie für die Chairside-Anwendung.

Die Firma SprintRay möchte mit ihrem Druckersystem „Midas“ die Herstellung von Zahnersatz revolutionieren. Mit der patentierten Digital Press Stereolithography (DPS) können hochviskose Materialien mit hohen Füllstoffanteilen gedruckt werden. Es werden jedoch keine großen Tanks und keine großen Plattformen benötigt – für den gesamten Druck reicht eine einzelne Kartusche. Ein neuer Weg zur besseren Patientenversorgung?

3-D-Druck und eine bessere Patientenversorgung – wie hängt das zusammen?

Der Bedarf an Zahnersatz ist aufgrund der Zunahme der älteren Bevölkerung in den letzten Jahren stetig gestiegen. Im Bereich der Zahnmedizin dominierte lange Zeit die subtraktive Fertigung für Restaurationen wie Kronen und Brücken. Diese Methode ermöglichte die Produktion hochpräziser Restaurationen und fand daher eine breite Anwendung. Jedoch bringt die Technologie auch Nachteile mit sich: Die hohen Anschaffungskosten der Fräsmaschinen und der Werkzeugverschleiß stellen für kleinere Dentallabore oder Praxen eine erhebliche finanzielle Belastung dar.

Additive Herstellungsmethoden, im Allgemeinen bekannt als „3-D-Druck“, rücken daher zunehmend in den Fokus und versprechen eine nachhaltige Fertigung bei reduzierten Anschaffungskosten. Während die Technologie in der Dentalbranche bei Modellen oder Schablonen für die Implantatpositionierung, aber auch für orale Schienen zur Behandlung von Kiefergelenkstörungen in der Kieferorthopädie bewährt ist, ist die gedruckte Herstellung von konkurrenzfähigem, festsitzendem Zahnersatz eine der großen Herausforderungen der Zukunft. Aus diesem Grund erblickt eine Vielzahl neuer 3-D-Druck-Innovationen das Licht der Welt – unter denen eine neue Technologie besonders ins Auge sticht.

Die Firma SprintRay verspricht mit ihrem neuen 3-D-Drucker „Midas“ ein innovatives Druckersystem zur Chairside-Fertigung von Zahnersatz. Doch was ist so besonders an dieser neuen Entwicklung?

Digital Press Stereolithography (DPS): Revolution der Chairside-Restauration Dank physikalischer Prinzipien

Üblicherweise erfolgt bei fotoaktiven Harzdrucksystemen die schichtweise Polymerisation auf einer beweglichen Plattform, die sich in einem Harzbad befindet. Somit können viele Versorgungen gleichzeitig auf einer Bauplattform hergestellt werden – aus einem Material. In der Praxisanwendung ist der Bedarf an mehreren Restaurationen aus beispielsweise derselben Farbe aber eher gering, da jede Patientensituation individuell ist. Ein ständiger Wechsel des Harzes führt daher dazu, dass der Anwender öfter den flüchtigen Nebenprodukten ausgesetzt und die Anfertigung von Einzelzahnkronen wirtschaftlich nicht umsetzbar ist. Eine Auswahl an verschiedenen Drucksystemen ist mit erheblichen Anschaffungskosten verbunden und führt zudem zu Platzproblemen. Letztlich müsste die Herstellung ausgelagert werden, was die Behandlungen verzögern kann und generell den Aufwand erhöht.

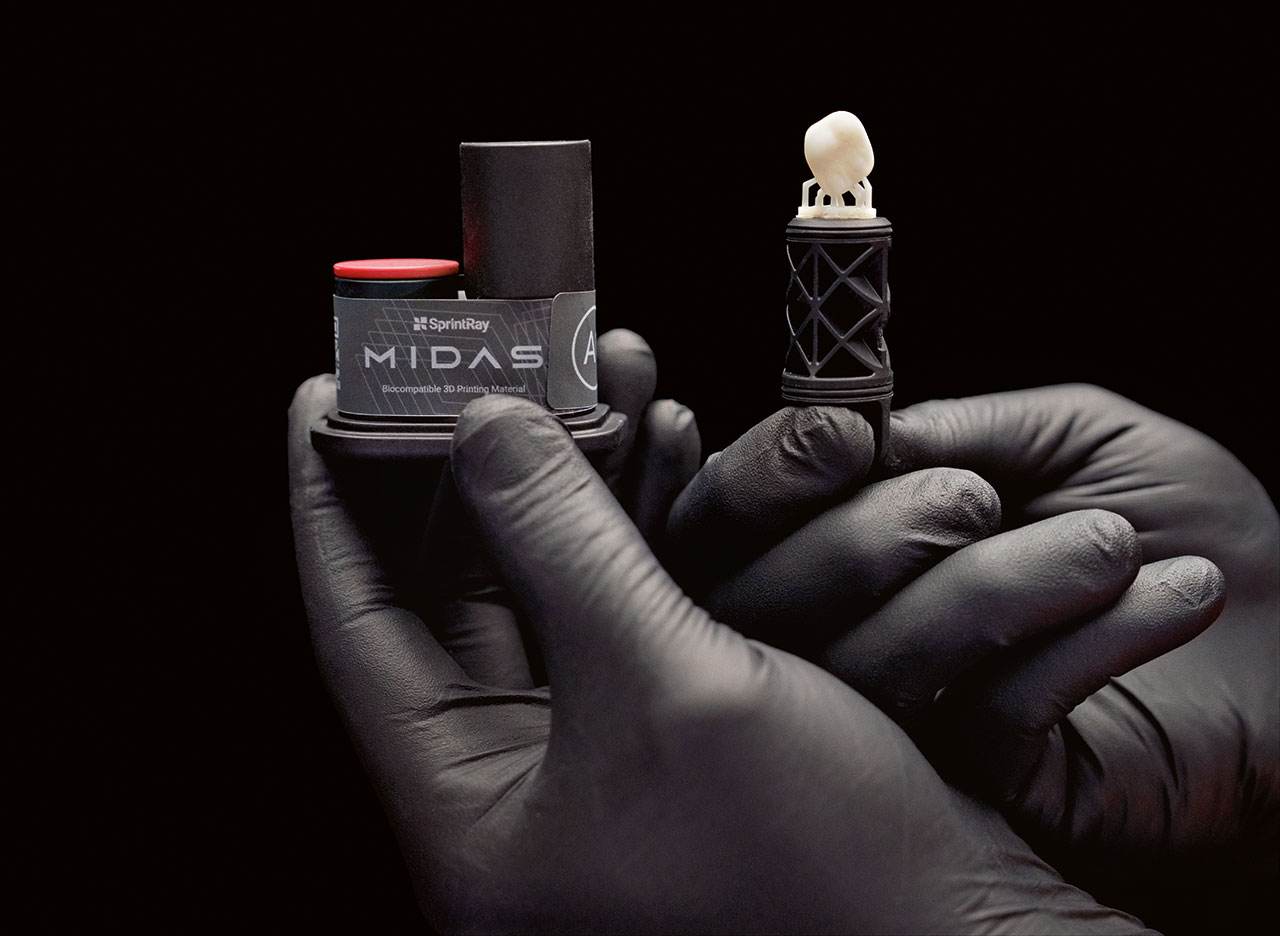

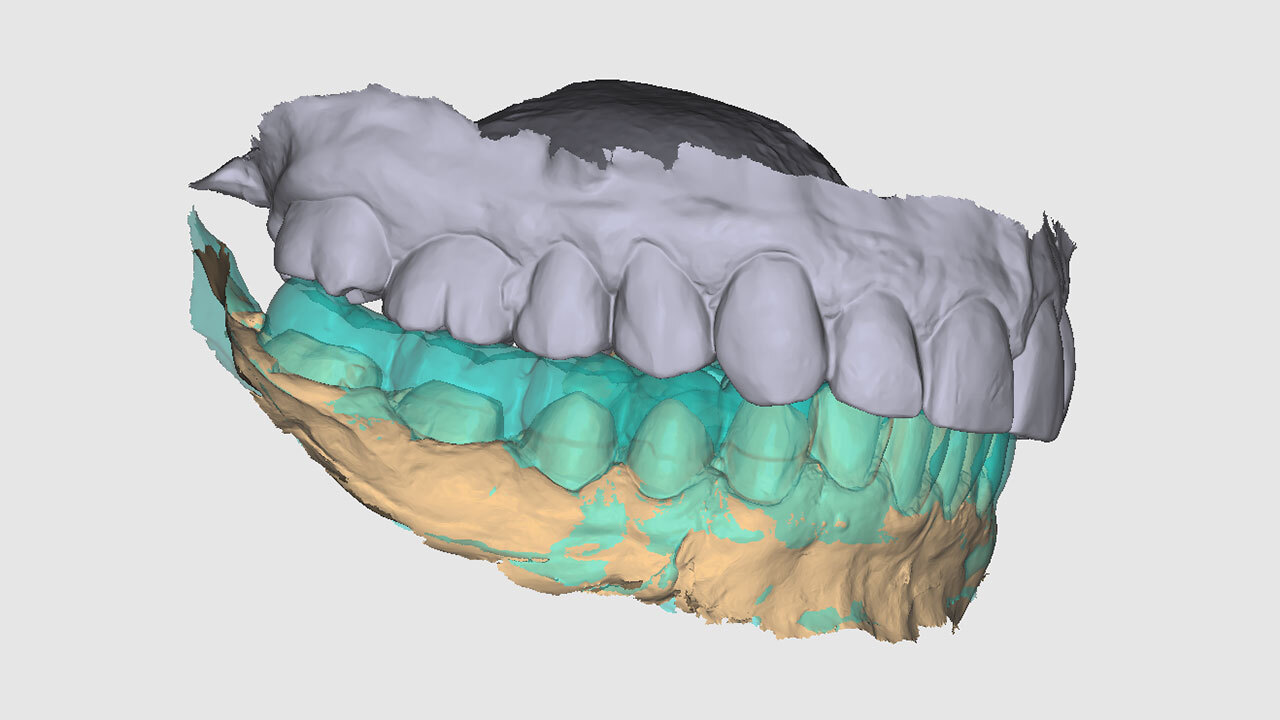

Midas verwendet die DPS-Technologie (Digital Press Stereolithography), ein zum Patent angemeldetes Druckverfahren, bei dem das Harz, der Tank und die Bauplattform durch eine Harzkapsel ersetzt werden (Abb. 1). Oberhalb der Lichtquelle befinden sich drei Slots, in die jeweils ein Kartuschensystem eingesetzt werden kann. Wie bei einem Fräsblock kann nun die Kartusche von dem Drucker gescannt und das gewünschte Harz eingesetzt werden. Der Scan sorgt dafür, dass die Software die Druckparameter an die Kartusche anpasst. Es können individuelle Versorgungen von Onlays und Inlays über Kronen bis hin zu Veneers gedruckt werden.

Funktionsprinzip des Kartuschensystems

Die Fertigung mittels Kartuschensystems ist dabei genauso innovativ wie faszinierend. Sie basiert auf dem Pascalschen Gesetz, das besagt, dass sich der Druck in einer geschlossenen, nicht komprimierbaren Flüssigkeit gleichmäßig auf die gesamte Flüssigkeit verteilt:

- In der Druckkammer befindet sich das hochviskose Harz. Die Bauplattform befindet sich daneben im Bauzylinder.

- Mit Druck wird das Material in den Druckbereich zur Bauplattform gepresst und ausgegeben. Dabei sorgen hydrodynamische Kräfte dafür, dass sich die Bauplattform während des Aushärtens nach oben bewegt.

- Nach dem Druckvorgang kann die Bauplattform mitsamt den gedruckten Restaurationen der Kartusche entnommen werden (Abb. 2).

Fazit und Ausblick

Midas markiert einen Wendepunkt im Bereich der Chairside-Restauration und eröffnet neue Möglichkeiten für die Zukunft der Fertigung von Restaurationen mittels 3-D-Druck. Die Kombination aus innovativer Technologie und den verfügbaren Materialien ermöglicht die Herstellung von präzisem, langlebigem Zahnersatz direkt in der Praxis. Die Druckzeiten sind mit 8 Minuten für eine Krone vergleichbar mit denen des subtraktiven Herstellungsprozesses1. Das Kartuschensystem stellt dabei die größte Neuheit dar. Neben dem Druck von hochviskosen Harzen bietet die Technologie dem Anwender die Möglichkeit, sehr einfach zwischen verschiedenen Harzkompositionen zu wechseln. Aktuell beschränken sich diese auf keramisch gefüllte Komposite. Es sind Harze mit verschiedenem Füllstoffgehalt druckbar, wobei auch hochviskose Materialien mit einem Füllstoffgehalt von über 70 m% (Massenprozent) gedruckt werden können. Dies ist bisher mit am Markt etablierten Druckern nicht möglich. Die Autoren sind gespannt, ob die Variation der Materialien noch ausgebaut werden kann. Zudem äußert sich der Hersteller bezüglich Umwelt und Recycling noch nicht zum Management der Kartuschen.

Und dennoch, gerade in Bezug auf kleinere Dentallabore und vor allem auf die Chairside-Fertigung in der Zahnarztpraxis, bringt der von Sprintray verfolgte Weg einen entscheidenden Vorteil, der die Technologie „3-D-Druck“ attraktiver macht und somit eine weitreichende und nachhaltige Patientenversorgung sichern kann. Die Technologie kann bereits vorbestellt werden. Für die Anwendung im Patient wird aktuell in den USA eine Zertifizierung der FDA nach Klasse II vor dem Marktrelease angestrebt. Eine Auslieferung ist laut Hersteller für das vierte Quartal 2024 geplant.

Weitere Infos über die Werkstoffkundeforschung an der LMU: Facebook | Instagram | LinkedIn

Weitere Infos zum Produkt unter www.sprintray.com

Quellen

1. Daher R, Ardu S, di Bella E, Krejci I, Duc O. Efficiency of 3D printed composite resin restorations compared with subtractive materials:

Evaluation of fatigue behavior, cost, and time of production. J Prosthet Dent. 2024 May;131(5):943-950. doi: 10.1016/j.prosdent.2022.08.001. Epub 2022 Nov 1. PMID: 36333176.