Ob Knochenschrauben, Platten oder Stents – täglich werden in Deutschlands Krankenhäusern Implantate eingesetzt. Nicht selten müssen diese in einer Folgeoperation allerdings wieder entfernt werden, zum Beispiel bei Kindern und Jugendlichen, da sich ihre Knochen noch im Wachstum befinden. Doch jede weitere OP birgt ein Risiko und kostet Geld. Im Jahr 2010 wurden in Deutschland 180.000 Eingriffe durchgeführt, die nur der Entfernung orthopädischer Implantate dienten. Damit ist das die vierthäufigste orthopädische Operation überhaupt. Eine mögliche Lösung: Stents und Co, die nach einigen Wochen oder Monaten – je nach Anwendungsfall – abgebaut und vom Körper verstoffwechselt werden. Noch sind diese Medizinprodukte selten im Einsatz – an der Universität Paderborn arbeitet ein interdisziplinäres Team daran, leistungsfähige Implantate zu entwickeln.

Sie sollen halten, aber nicht ewig

Die Herausforderung ist, Materialien zu finden, die stabil genug sind und so lange halten, wie der Körper sie zur Heilung benötigt, und die dann problemlos und vor allem kontrolliert abgebaut werden. Im Fokus der Forschung stehen aktuell Eisen, Magnesium und Zink. Reines Eisen löst sich extrem langsam auf, Magnesium extrem schnell. Zink an sich korrodiert gut, jedoch ist seine Festigkeit oft nicht ausreichend. Forschende weltweit sind auf der Suche nach der perfekten Legierung, dem optimalen Implantat für die jeweilige Anwendung. Dabei müssen neben dem Anwendungsfeld auch Biokompatibilität – also die Verträglichkeit mit dem Körper –, Produktion und Herstellungskosten berücksichtigt werden. Die Deutsche Forschungsgemeinschaft (DFG) fördert verschiedene Projekte in dem Bereich – einige davon werden in Paderborn umgesetzt.

Eisen-Legierungen im Test

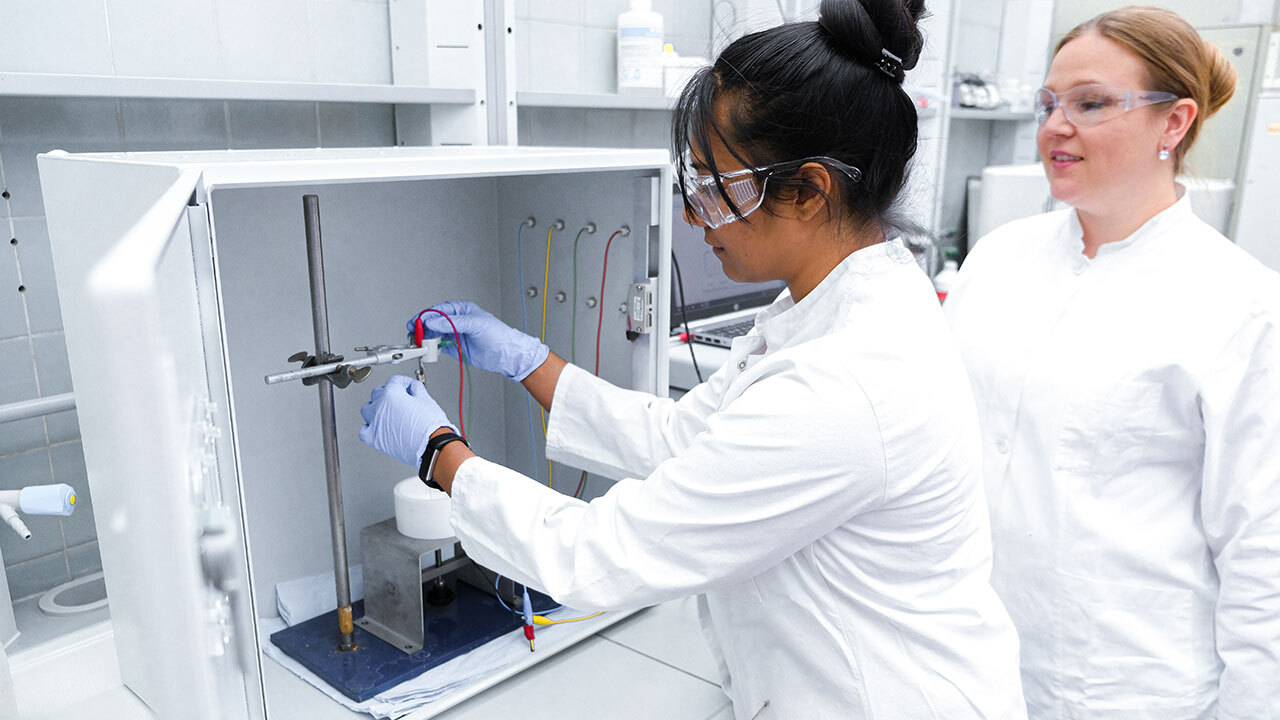

An der Universität Paderborn forschen Angehörige aus der „Technischen und Makromolekularen Chemie“ sowie „Werkstoffkunde“ seit einigen Jahren in diesem Bereich. Sie haben den Fokus gemeinsamer Arbeiten auf das Metall Eisen gelegt. Das Team untersucht speziell Eisen-Mangan-Legierungen, da reines Eisen viel zu lang zum Auflösen bräuchte. „In Eisen-Mangan-Legierungen sehen wir großes Potenzial, da die Kombination aus mechanischen Eigenschaften, Biokompatibilität und den Korrosionsraten vielversprechend sind“, erklärt PD Dr. Adrian Keller. Doch: Wer medizinische Produkte entwickeln möchte, muss zwangsläufig auch die physiologische Umgebung betrachten. Dafür werden beispielsweise Körperflüssigkeiten simuliert und die Proben in Experimenten getestet.

In einer kürzlich veröffentlichen Studie (doi.org/10.1002/maco.202112841) im Fachjournal „Materials and Corrosion“ analysierten die Paderborner Wissenschaftlerin Jingyuan Huang und ihre Kollegen die Oberflächenkorrosion, also das gewünschte Auflösen des Materials, und Ermüdungserscheinungen der Legierung in einer künstlichen Körperflüssigkeit. Um das im Körper den Knochen umgebende Gewebe zu simulieren, trugen sie ein Hydrogel auf die Probe auf. Ihr Ergebnis: Diese „Gewebeschicht“ beeinflusst die Korrosionsgeschwindigkeit zwar nicht maßgeblich, verhindert jedoch den Niederschlag von Korrosionsprodukten wie Oxiden und Phosphate auf der Eisenoberfläche.

Proteine beeinflussen die Korrosionsrate

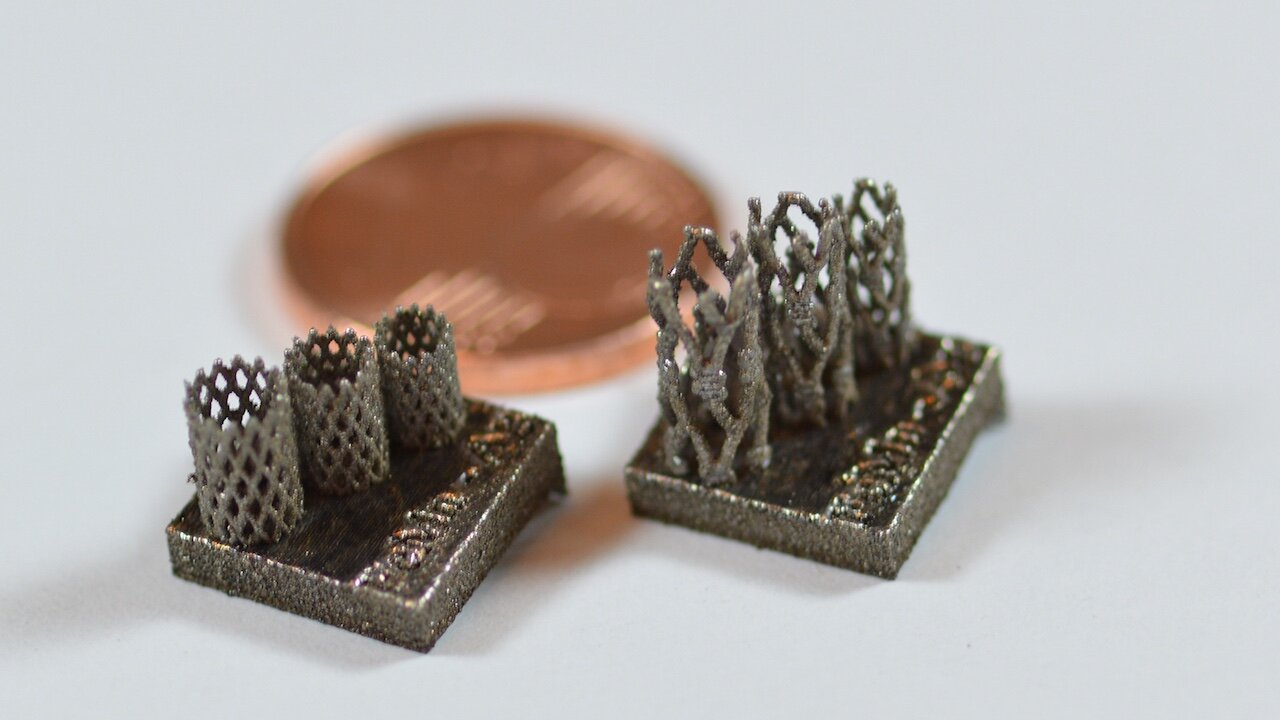

Kollegen aus dem Lehrstuhl für Werkstoffkunde arbeiten mit dem Team aus der Technischen und Makromolekularen Chemie an der Herstellung und Analyse neuartiger Legierungen. Für eine Veröffentlichung im Fachmagazin „Corrosion Science“ (doi.org/10.1016/j.corsci.2022.110186 ) produzierten die Maschinenbauer Implantate mittels pulverbettbasiertem selektiven Laserstrahlschmelzen (Laser PowderBed Fusion, LPBF). „Bei diesem Verfahren wird metallisches Pulver schichtweise in der Fertigungsanlage abgelegt und lokal von einem Laser aufgeschmolzen. So wird das Produkt Schicht für Schicht aufgebaut und extrem komplexe, filigrane Strukturen mit zum Teil neuen und innovativen Werkstoffen sind realisierbar“, erläutert Dr.-Ing. Kay-Peter Hoyer.

Gewalzt oder gelasert

In der Studie verglichen die Forschenden Proben aus reinem Eisen sowohl mit einer Eisen-Mangan-Legierung, die gewalzt wurde, als auch mit einer durch LPBF hergestellten Probe. Die LPBF-gefertigten Eisen-Mangan-Legierungen wiesen die höchste Korrosionsrate auf. Ein weiterer Fokus lag auf den Prozessen an der Oberfläche der Implantate. Denn: In Körperflüssigkeiten wie Blutplasma sind beispielsweise Proteine vorhanden, die in Wechselwirkungen mit der Oberfläche des Implantats treten können. Keller erläutert: „Wir haben herausgefunden, dass sowohl die Mikrostruktur der Implantate als auch die umgebenden Proteine einen Einfluss auf die Abbaurate der Legierungen haben. Die LPBF-gefertigten Proben haben aus unserer Sicht mehr Chancen, in Zukunft eingesetzt zu werden.“

Spannende Forschung

Neu sind biologisch abbaubare Implantate also nicht – doch bis zum perfekten Produkt ist noch einige Forschung zu leisten. Die Forschergruppen aus Paderborn arbeiten daran. „Genau das ist es, was die Forschung so spannend macht: Es gibt noch so viel zu entdecken und es wird dauern, bis wir die komplexen Prozesse – zum Beispiel an der Grenzschicht zwischen Implantat und der jeweiligen Umgebung – verstanden haben. Besonders wichtig für mich: Dieses Thema ist nicht nur im Labor spannend, sondern für die Gesundheit unserer Gesellschaft relevant“, resümiert Keller.