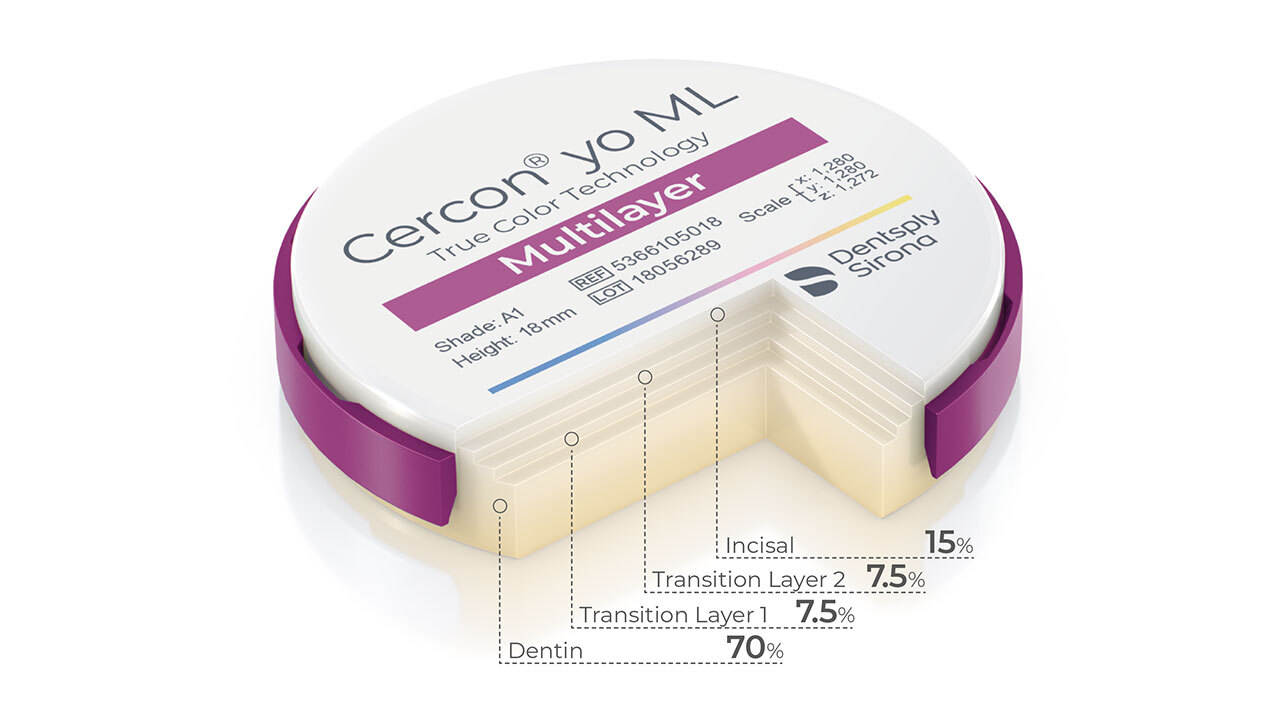

Dentale Schienen haben sich in zahlreichen Bereichen der Zahnmedizin und Kieferorthopädie etabliert. Die Fertigung erfolgt neben konventionellen Methoden wie Vakuum-Spritzgießen, Streuen von Acrylharz, oder deren Kombination zunehmend mittels digitaler subtraktiver (S-CAM) und additiver (3-D-Printing) Fertigungsmethoden. Dies ermöglicht einen vollständig digitalen Arbeitsablauf, was die Planung vereinfacht und die Reproduzierbarkeit und Fertigungsgenauigkeit erhöht.

Vorteile additiver Fertigung

Trotz der hervorragenden Ergebnisse der subtraktiven Fertigung rücken additive Fertigungstechnologien (3DP) wie Stereolithografie (SLA), Polyjet oder Digital Light Processing (DLP) mit schichtweiser Polymerisation von Harzen zunehmend in den Fokus. Die Ursache hierfür liegt unter anderem im erhöhten Materialverbrauch, Werkzeugverschleiß und den damit verbundenen Kosten der subtraktiven Fertigung. Dementsprechend bietet die additive Fertigung eine vielversprechende und ökonomisch sinnvolle Alternative. Bei der Herstellung von dentalen Restaurationen mittels additiver Fertigung konnte darüber hinaus eine höhere Genauigkeit festgestellt werden.

Das Team der Werkstoffkundeforschung der Poliklinik für Zahnärztliche Prothetik des Klinikums der LMU hat Vergleichsuntersuchungen zur Abrasionsbeständigkeit von Schienenmaterialien aus subtraktiver und additiver Fertigung durchgeführt und kürzlich im Journal „Clinical Oral Investigations“ veröffentlicht. Es wurden aus jeweils zwei Polymeren für die subtraktive und additive Fertigung Prüfkörper als anatomische Krone eines präparierten Unterkiefermolaren hergestellt und der künstlichen Alterung im Kausimulator mit Antagonisten aus natürlichen Zähnen ausgesetzt.

Die hier vorgestellten Ergebnisse stützen sich auf die folgende Untersuchung: Schmeiser F, Baumert U, Stawarczyk B. Two-body wear of occlusal splint materials from subtractive computer-aided manufacturing and three-dimensional printing. Clin Oral Investig 2022; in press

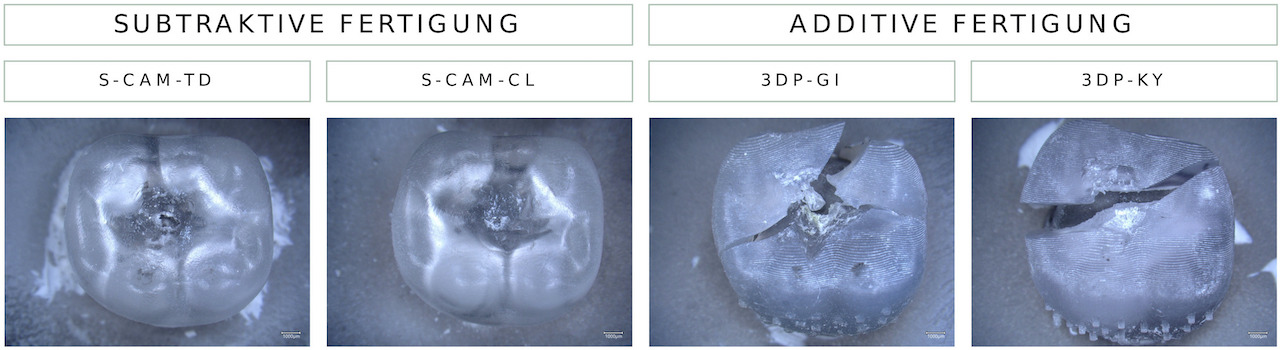

Die gefrästen Prüfkörper (N=24, n=12) wurden aus PMMA-Rohlingen hergestellt (S-CAM-TD, Thermeo, pro3dure medical GmbH; S-CAM-CL, CLEARsplint, Astron Dental, Illinois, USA) (Abbildung 1). Analog dazu wurden die 3-D-gedruckten Prüfkörper (N=24, n=12) aus 3DP-GI (printodent GR22-flex, pro3dure medical GmbH) oder 3DP-KY (KeySplint Soft, Keystone Industries) mit einem DLP Drucker (Asiga Max UV, 3DXS) gedruckt. Die additive Fertigung erfolgte sieben Tage vor der Kausimulation.

Zur Nachbearbeitung wurden die 3DP-Prüfkörper mit Isopropylalkohol (97 Prozent) gereinigt. Abschließend erfolgte die Nachhärtung in inerter Atmosphäre, entweder mit einem UV-Licht (CD2, pro3dure medical GmbH) für 2 × 20 Minuten (3DP-GI) oder durch Anwendung von 2 × 2.000 Blitzen (Otoflash G171, NK Optik GmbH) (3DP-KY). Die Erfassung der Abrasionsbeständigkeit erfolgte anhand der Materialverluste der gescannten Prüfkörperoberflächen (LAS20, SD Mechatronik GmbH) vor (pre-Scan) und nach (post-Scan) der Kausimulation. Das Belastungsszenario im Kausimulator entsprach einer klinischen Tragedauer von etwa sechs Monaten.

Ergebnisse

Die Ergebnisse der Untersuchungen (Abbildung 2) zeigen, dass keine Unterschiede der Abrasionsbeständigkeiten von Schienenmaterialien der subtraktiven Fertigung und der additiven Fertigung feststellbar sind. Weiterhin zeigen sich auch keine Unterschiede innerhalb der jeweiligen Fertigungsmethode bei den getesteten Polymeren.

Zusätzlich zur Auswertung der Abrasionsbeständigkeit wurden die Abrasionsoberflächen der Prüfkörper mit einem Digitalmikroskop (Keyence, Osaka, Japan) analysiert. In diesem Zusammenhang wurden die Prüfkörper in drei Kategorien eingeteilt (Abbildung 3):

- Abrasion (kein Durchbruch der Oberfläche)

- Perforation (lokaler Durchbruch der Oberfläche)

- Fraktur (Bruch des Prüfkörpers)

Anhand der Kategorisierung der Versagensbilder zeigte sich, dass die Prüfkörper aus der subtraktiven Fertigung eine Perforation aufwiesen. Bei Prüfkörpern aus der additiven Fertigung kam es zu einer Fraktur.

Unterschiedliches Versagensbild

Die Ergebnisse der Untersuchungen weisen darauf hin, dass Schienenmaterialien der additiven Fertigung sich hinsichtlich der Abrasionsbeständigkeit nicht von denen der subtraktiven Fertigung unterscheiden und somit eine vielversprechende Alternative darstellen. Dennoch zeigt sich mit der Fraktur von Prüfkörpern der additiven Fertigung ein unterschiedliches Versagensbild. Inwiefern dies mit der Fertigungstechnologie zusammenhängt, muss weiter untersucht werden.

![Abb. 2 Balkendiagramm mit Standardabweichung der vertikalen Abrasionsverluste [mm] der Schienenmaterialien aus subtraktiver und additiver Fertigung (ohne Perforation/ Fraktur).](/quintessenz/news/gallery/abbildung_2_schmeiser-lmu.jpg)