Sowohl der Sinterofen als auch der Sinter-/Brennprozess sind im Dentalbereich häufig vernachlässigte Komponenten im Herstellungsverfahren von Kronen, Brücken, Abutments, Suprakonstruktionen etc. Ihre Qualität ist abhängig von einem homogen erzielten Wärmeeintrag in das Sintergut. Kleinste Abweichungen führen dabei teilweise bereits

zum Ausschuss des Produktes. Um den Sinter-/Brennprozess zu optimieren, zu kontrollieren und auch zu dokumentieren, wurden von der , so die M.E. Schupp Industriekeramik Gmbh aus Aachen Prozess-Temperatur-Kontrollringe (PTCR) entwickelt (Abb. 1).

Wird die Ofentemperatur über ein lokal angebrachtes Thermoelement erfasst, gibt es keine Gewissheit über die Homogenität des Temperaturfeldes, auch nicht über die Reproduzierbarkeit einzelner Ofengänge. Thermoelemente erfassen die Temperatur an einer einzigen Position und geben weder Auskunft über die Temperaturverteilung im Ofen noch über die Temperatur des Werkstücks, die letztendlich entscheidend sind. Zudem wird der Wärmeeintrag bei gleicher nomineller Ofentemperatur für verschiedene Bestückungen oder gar unterschiedliche Öfen abweichen, erläutert das Unternehmen.

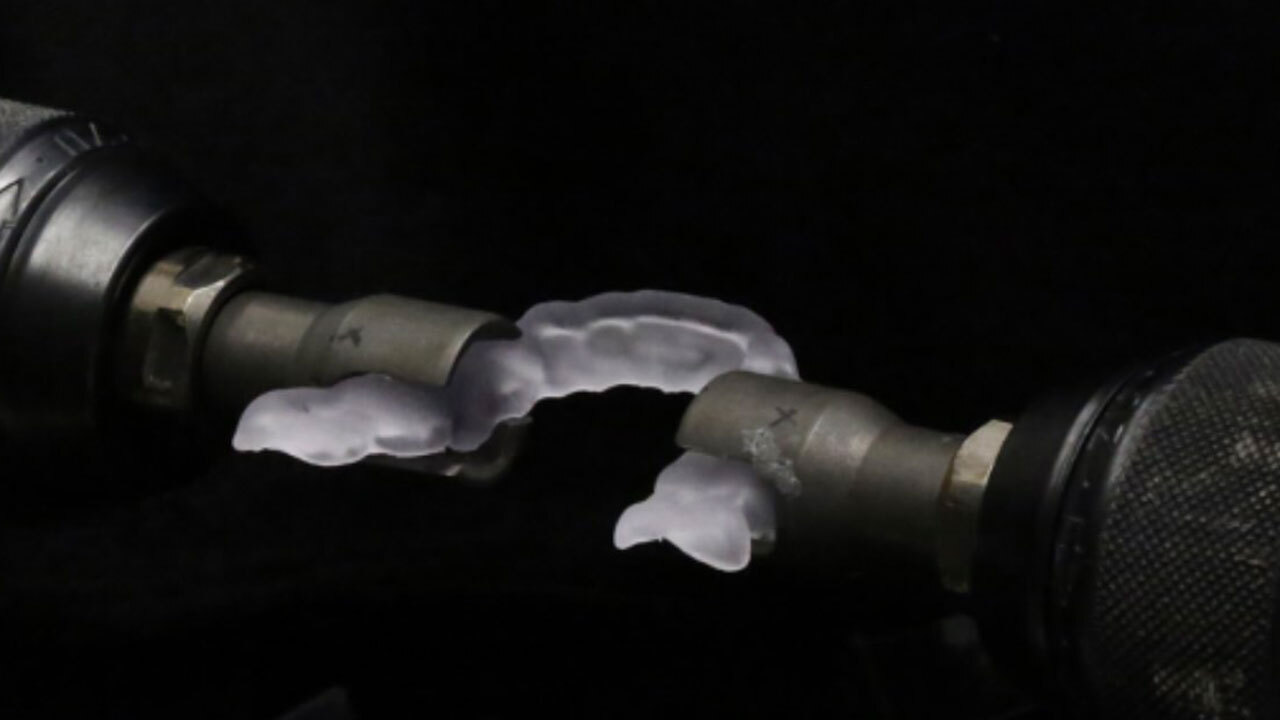

PTCR zeichnen die thermischen Randbedingungen an der Stelle auf, an der sich auch das Werkstück befindet (Abb. 2). Erfasst wird der Wärmeeintrag an der entsprechenden Stelle, unabhängig davon, ob dieser durch Wärmeleitung, -strahlung oder -konvektion eingebracht wird. Dabei werden Effekte verschiedener Phänomene berücksichtigt, die in einem Ofen auftreten und anhand von Thermoelementen nicht ausreichend erfasst werden können, wie Wärmesenken, Temperaturgradienten, Gasströme, abweichende Haltezeiten etc.

Abb. 3 PTCR Mikrometer mit spezieller Auflage zur Vermessung der Kontrollringe (Foto: CARABIN CREATIVES | corporate + digital solutions)

PTCR sind keramische Ringe, die proportional zum Wärmeeintrag schrumpfen. Der Grad der Schrumpfung ist abhängig vom Verlauf der Ofentemperatur, den Wärmeleitungsbedingungen und der Verweildauer im Ofen. Die Schrumpfung eines PTCR wird nach abgeschlossenem Sinter-/ Brennvorgang durch die Vermessung seines Durchmessers bestimmt (Abb. 3) und kann anhand von chargenspezifischen Tabellen mit einer Ringtemperatur (RT) korreliert werden. Der für die Ringtemperatur bestimmte Wert gibt einen Temperaturreferenzwert an und steht für die aufsummierte Wärmemenge, die während des gesamten Zyklus in den Ring und damit in das Produkt eingetragen wird. Sie

ist eine nominelle Temperatur für den gesamten Wärmeprozess und kann weder mit einer absoluten Temperatur in Celsius, Fahrenheit oder Kelvin, noch mit der eingestellten

Ofentemperatur korreliert werden.

Die Haltezeit bei maximaler Temperatur muss ebenfalls berücksichtigt werden. Verweilt der PTCR bei einer konstanten Temperatur, so wird dieser kontinuierlich schrumpfen und die korrelierte theoretische Temperatur mit der Haltezeit ansteigen. Die für die PTCR erfassten Haltezeiten liegen bei 0,5 bis 10 Stunden, wobei es zu Abweichungen kommen kann, da das Schrumpfvermögen des PTCR dann erschöpft ist. Hierfür werden sogenannte Haltezeitkorrekturkurven zur Verfügung gestellt.

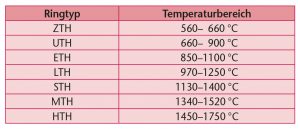

Insgesamt stehen sieben verschiedene Ringtypen für unterschiedliche Temperaturbereiche von 560 °C bis 1750 °C zur Verfügung (siehe Tabelle 1). Zur Festlegung des richtigen Ringtyps sollte sich die maximale Temperatur des Brenn- oder Sinterprozesses ungefähr in der Mitte des Temperaturbereiches befinden, den der Ringtyp abdeckt. Sollte diese im Grenzbereich zweier Ringtypen liegen, sind bei der Ringauswahl die Prozessbedingungen zu berücksichtigen. Dazu gehören beispielsweise Haltezeit und Atmosphäre, da beide Faktoren die Schwindung des Rings beeinflussen.

Dank PTCR lassen sich Sinter-/Brennprozesse kontrollieren und optimieren, indem Abweichungen frühzeitig identifiziert werden. Prozess-Temperatur-Kontrollringe tragen zur Sicherung der Produktqualität bei, minimieren den Produktionsausschuss, reduzieren den Aufwand bei der Qualitätssicherung und führen letztlich dazu, dass Ressourcen effizient eingesetzt und Kosten eingespart werden können.

Christian Ott

International Product Manager PTCR

M.E.SCHUPP Industriekeramik GmbH & Co. KG, Aachen